La fonderie aluminium à Lyon est bien plus qu’un simple procédé industriel. Le savoir-faire associé contribue au développement de nombreux secteurs clés comme l’automobile, le bâtiment, l’aéronautique, l’énergie et l’industrie. Dans ce cadre, l’aluminium est le matériau mis en lumière, et ce n’est pas un hasard. Léger, recyclable et performant, il répond aux différents critères d’exigences dans les domaines de métier modernes. Mais concrètement, pourquoi ce métal est-il autant plébiscité ? Les détails dans cet article.

Les propriétés de l’aluminium

L’aluminium présente différentes caractéristiques qui en font un matériau de choix pour les professionnels de la fonderie à Lyon.

Métal léger, mais résistant

L’aluminium a une faible densité : 2,7 g/cm3. Il est trois fois plus léger que l’acier, tout en offrant une résistance mécanique accrue. Avec des pièces légères et robustes, le poids global des structures et des équipements est réduit. D’autre part, la solidité de l’ensemble n’est pas compromise.

Grande malléabilité

En fonderie aluminium, la malléabilité fait partie des caractéristiques exigées. En effet, elle permet de se conformer aux différentes configurations et formes complexes. L’aluminium présente l’atout d’être facile à travailler. Ainsi, il peut être utilisé pour la conception de pièces détaillées et personnalisées. Il est possible de jouer non seulement sur les formes, les épaisseurs, mais aussi sur les dimensions. Ce matériau s’adapte parfaitement aux contraintes des cahiers des charges les plus exigeants.

Excellente résistance à la corrosion

L’aluminium présente une fine couche d’oxyde qui lui procure une protection contre la corrosion. De ce fait, il peut être soumis aux environnements exposés à l’humidité, à la salinité et aux variations climatiques. Même dans ces conditions, il conserve son esthétique et ses propriétés physiques. C’est un avantage décisif pour les applications extérieures ou industrielles.

Matière première largement disponible et recyclable

Si l’aluminium est autant privilégié en fonderie à Lyon, c’est aussi grâce à sa disponibilité. Contrairement à certains métaux, il est abondant. Cela limite les fluctuations de prix extrêmes. Par ailleurs, il est possible de recycler les pièces inutilisées sans sacrifier les propriétés du matériau. En plus d’être économique, cette option est écologique. À l’ère actuelle, ce geste répond aux enjeux de l’industrie durable.

Les avantages de l’aluminium en fonderie

Grâce à ses propriétés caractéristiques, l’aluminium s’est trouvé une place dans le domaine de la fonderie. L’un de ses plus grands atouts est sa conductivité thermique. Elle est d’environ 205 W/(m·K) (contre 45 W/(m·K) pour l’acier et 80 W/(m·K) pour le fer). Bien que cette valeur soit inférieure à celle du cuivre, elle est couplée à une légèreté avantageuse. De plus, l’aluminium est non magnétique. Il permet donc la fabrication de pièces techniques à forte valeur ajoutée.

Le point de fusion de l’aluminium se situe autour de 660 °C, ce qui est relativement bas comparé à celui du fer et de l’acier. En fonderie aluminium, cette propriété est un avantage. Cela signifie que les dépenses en énergie sont moins élevées pour atteindre le point de coulée. Le processus de production se révèle alors plus efficace et moins coûteux.

D’un point de vue économique, l’aluminium s’impose comme une solution rationnelle. Sa mise en œuvre simplifiée, sa recyclabilité et sa longévité permettent de réduire les coûts de production tout en maintenant un haut niveau de qualité. Pour les industriels, c’est un choix qui combine performance technique et rentabilité sur le long terme.

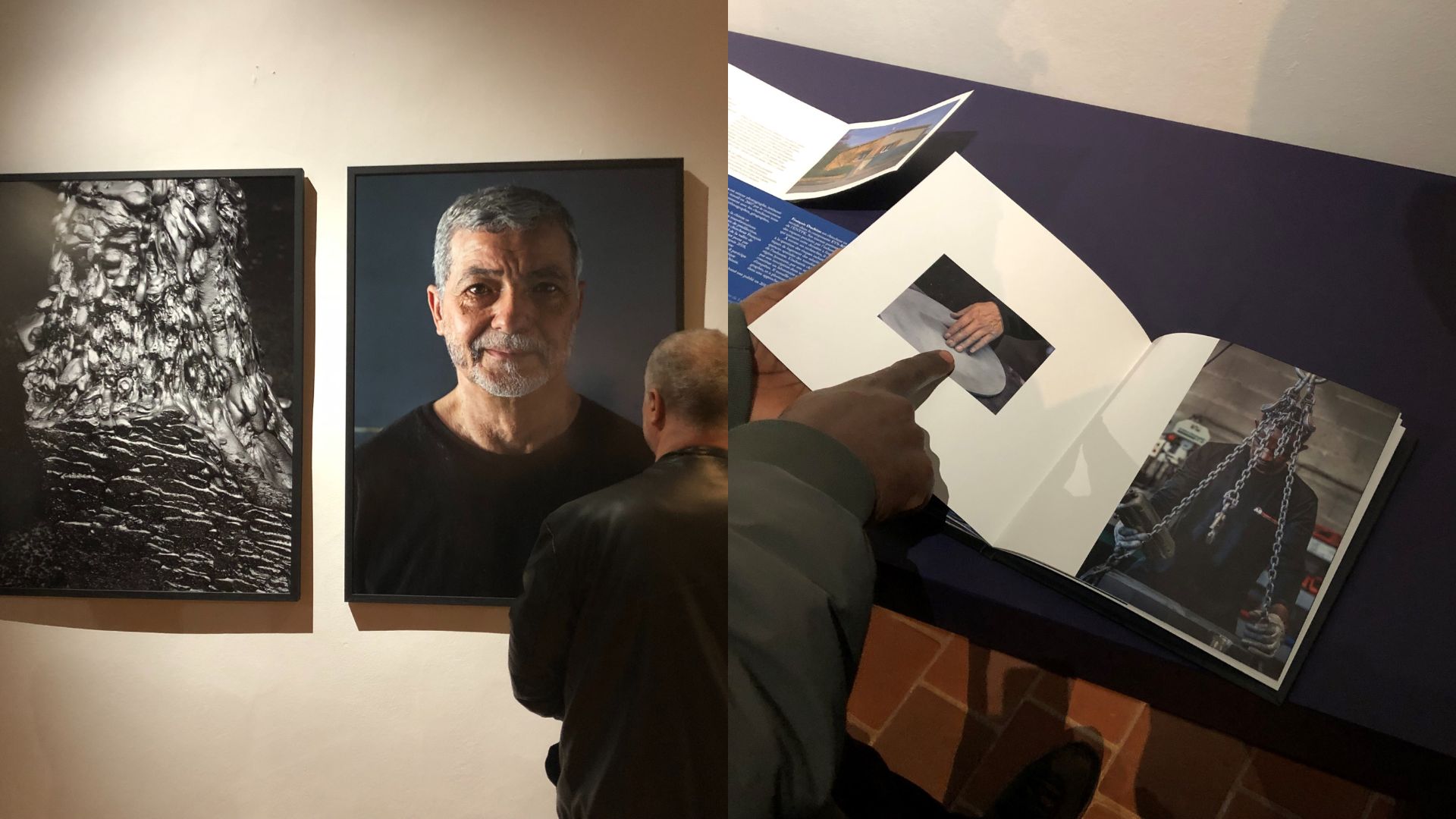

La fonderie aluminium chez AB Fonderie à Lyon

Chez AB Fonderie, l’aluminium est au cœur de l’expertise à Lyon. L’entreprise conçoit et fabrique des pièces de toute forme et taille. Il peut s’agir de petites ou de grandes structures. Il est même possible de livrer des pièces aux dimensions extrêmes selon les commandes. Les formes peuvent être simples ou complexes, standardisées ou entièrement sur mesure, selon les besoins spécifiques de chaque client.

AB Fonderie s’appuie notamment sur le moulage en coquille par gravité, un procédé particulièrement adapté à la fonderie aluminium. Cette technique permet d’obtenir une excellente qualité de surface, une grande précision dimensionnelle et une très bonne répétabilité des pièces. Elle garantit également des propriétés mécaniques homogènes, indispensables pour répondre aux exigences industrielles les plus strictes.

Grâce à ce savoir-faire, AB Fonderie tire le meilleur parti de l’aluminium. Elle accompagne ses clients à chaque étape du projet, de l’étude technique à la production finale, avec un haut niveau d’exigence et de fiabilité.

L’association entre fonderie et aluminium s’impose naturellement comme un duo gagnant. Légèreté, résistance, conductivité, facilité de mise en œuvre, recyclabilité et maîtrise des coûts font de l’aluminium un matériau de référence pour la fonderie moderne. En faisant appel à AB Fonderie, vous bénéficiez non seulement des avantages de ce matériau, mais aussi d’un accompagnement expert et d’un savoir-faire reconnu. Vous avez un projet de conception en aluminium, simple ou complexe ? Contactez AB Fonderie dès aujourd’hui et bénéficiez de pièces performantes, durables et parfaitement adaptées à vos besoins.